风力发电是新能源的重要发展方向之一,而风电机组长期、全天候在恶劣复杂的工作环境下运行,其安全性、稳定性尤为重要。齿轮的主要作用是动力传输,同时也是非直驱式风力发电机的关键部件,一旦发生故障,会直接影响风电机组的稳定工作和使用寿命,因此保证其正常运作对整个风电机组系统具有重要的意义。

齿轮的典型缺陷类型主要包括疲劳裂纹、齿面点蚀、齿面胶合、齿面磨损、断齿以及在加工过程中易出现的磨削烧伤等,这些类型的缺陷一般出现在轮齿齿面上,在风电机组齿轮箱故障中占有较大比例。

国内外研究机构在风电机组齿轮检测和监测方面已经取得一定成果,但均存在一定弊端,如机器视觉技术目前无法满足工业无损检测的灵敏度要求,且对工作环境要求较高;监测方法多数需要连贯、系统地使用整套设备,而国内的系统化研究起步较晚,很少有风场配备整套的监测系统;振动分析对齿轮早期故障的预测有一定的局限性,往往需要协同使用其他检测手段;巴克豪森噪声技术只能检测出齿轮表面及近表面缺陷,对于内部缺陷的检测灵敏度不高且检测时间较长,操作复杂。

针对目前风电机组齿轮检测的难点,南昌航空大学无损检测技术教育部重点实验室的科研人员提出一种基于地磁场的被动式弱磁检测技术。该技术方法操作简易便捷,扫查速度快且灵敏度高,在检测过程中不需要耦合或外加激励,所采用的弱磁探头能满足对表面缺陷和内部缺陷的检测需求。

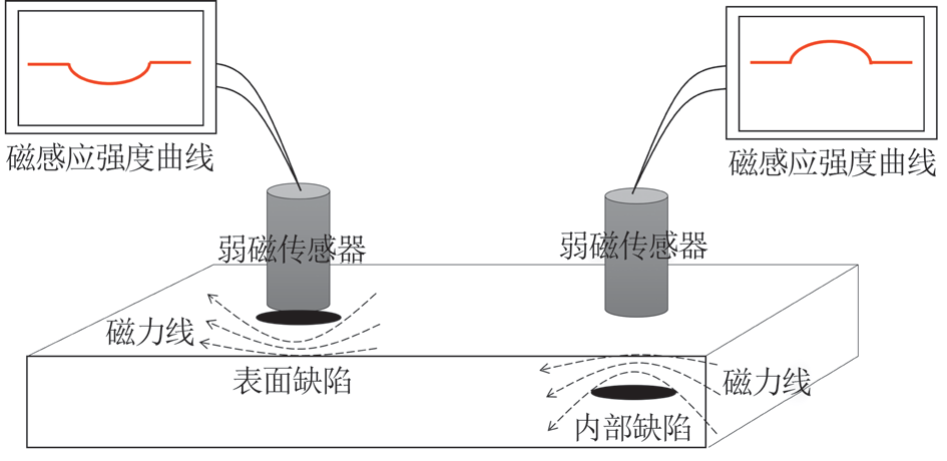

在地磁场的作用下,任何处于其中的物质都会发生或多或少的磁化。如果物质是连续且均匀的,其磁导率也应是相同且无变化的。因此,当齿轮不存在缺陷时各位置的磁导率相同,在地磁场磁化下表面的磁感应强度也是均匀稳定的;反之,若存在缺陷,那么在缺陷处的磁导率会发生突变,磁感应强度也会在缺陷附近发生变化。

表面缺陷和内部缺陷的弱磁检测信号对比如图1所示,当缺陷位于齿轮表面时,因为空气的相对磁导率比工件的相对磁导率小,则通过弱磁探头采集到的缺陷处的磁感应强度会变小,所以曲线呈现下凹的状态;当缺陷位于齿轮内部时,因为缺陷处的磁感应线被排斥,所以缺陷上方的磁感应强度增大,采集到的磁感应曲线呈现上凸的磁异常现象。

图1 表面缺陷和内部缺陷的弱磁检测信号对比

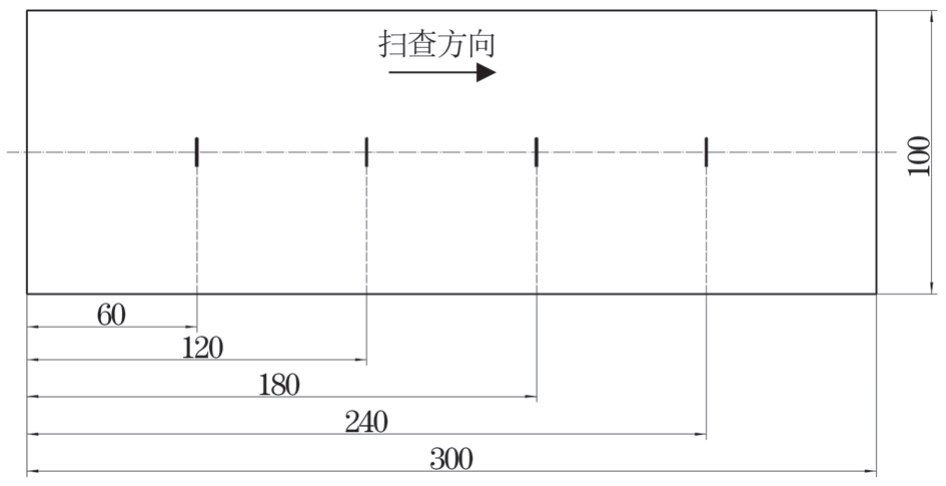

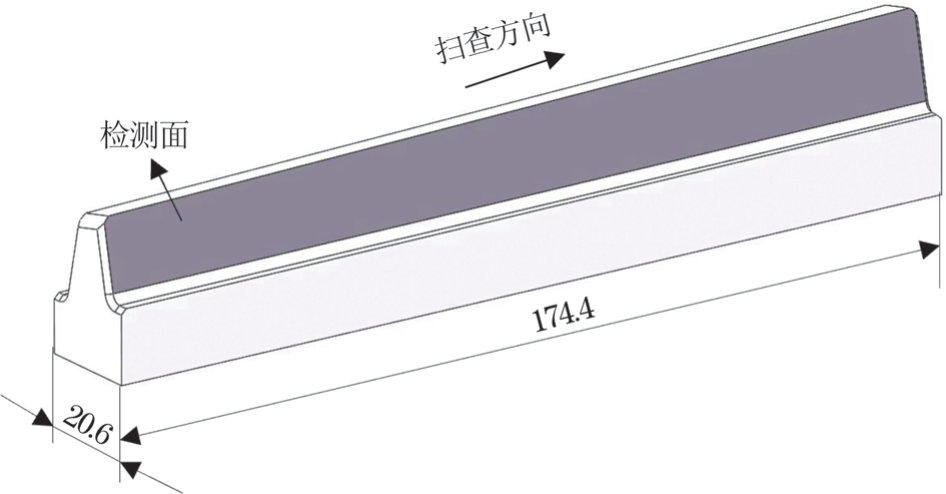

检测试验中所使用的试样材料为低合金高强度钢,牌号为17Cr2Ni2Mo,其优异的耐腐蚀性和抗疲劳性能使其常被作为齿轮、轴承等重要机械部件的制造材料,1号和2号试样结构分别如图2和图3所示。

图2 1号试样结构示意

(17Cr2Ni2Mo合金钢板)

图3 2号试样结构示意

(风电机组齿轮)

其中1号试样的厚度为4 mm,有4处人工预制的表面裂纹缺陷;2号试样含有一处位置未知的磨削烧伤。齿轮在疲劳磨损或应力集中处易萌生自然细小裂纹,一般裂纹宽度并不大,因此1号试样的预制裂纹缺陷长度均为10 mm,宽度从左至右分别为0.35,0.45,0.4 mm,0.3 mm,对1号试样进行正面扫查以模拟检测齿轮的表面裂纹缺陷,试样背面材料均匀且无表面缺陷,对其背面进行扫查以模拟检测内部缺陷;将2号试样的轮齿齿面作为检测面以模拟检测磨削烧伤缺陷。

采用实验室自主研发的弱磁检测探伤仪检测上述试样,并多次反复试验以验证其重复性。弱磁探头采用高精度磁通门传感器,其量程为±250000 nT,灵敏度可达1 nT,采样频率为25 Hz,最多可组成12通道的阵列探头,根据试样尺寸此次试验选用单探头。

检测时,需要将试样放置于稳定的磁场环境内,将弱磁探头放置于待测试样表面,接着采用人工手动扫查的方式,沿着扫查方向匀速稳定、不间断地采集试样的磁感应信号,且扫查速度不超过 5 m/min,信号处理后采用其他无损检测方法对2号试样进行检测,以进行对比验证。

原始信号分析

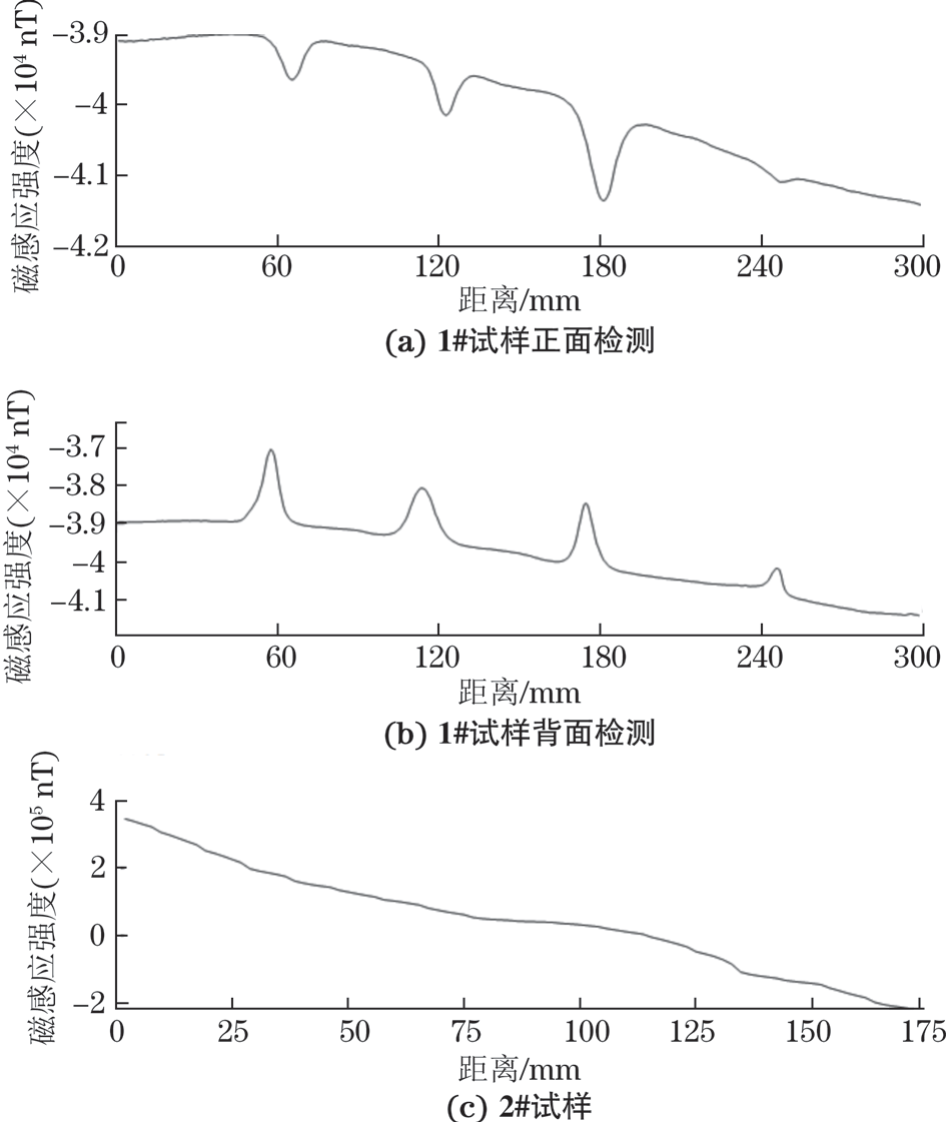

分别检测了1号试样的正面和背面以及2号试样,两个试样的磁感应强度相差数十倍,且1号试样的磁感应强度极差相对较小,其原因是2号试样在复杂的加工流程和周期性外力载荷的作用下,产生了力磁效应而导致整体的磁感应强度变高。

两个试样的弱磁检测原始信号曲线如图4所示。由图4(a)和(b)可以看出,两次检测分别在距离为60,120,180,240 mm附近都出现了不同程度的磁异常现象,正面检测的原始信号中呈下凹状是因为检测的是1号试样正面的表面缺陷,背面同理,此时弱磁检测信号呈现的变化趋势和缺陷位置都与实际缺陷情况相符。

图4 试样的弱磁检测原始信号曲线

在图4(c)中,可观察到原始信号曲线在距离为30 mm处存在轻微连续的变化,在距离为130~140 mm处有下凹的变化趋势,此时无法通过肉眼区分其为干扰信号还是突变的异常信号,故需要进一步利用信号处理方法进行分析,更准确地提取缺陷信号并判别缺陷。

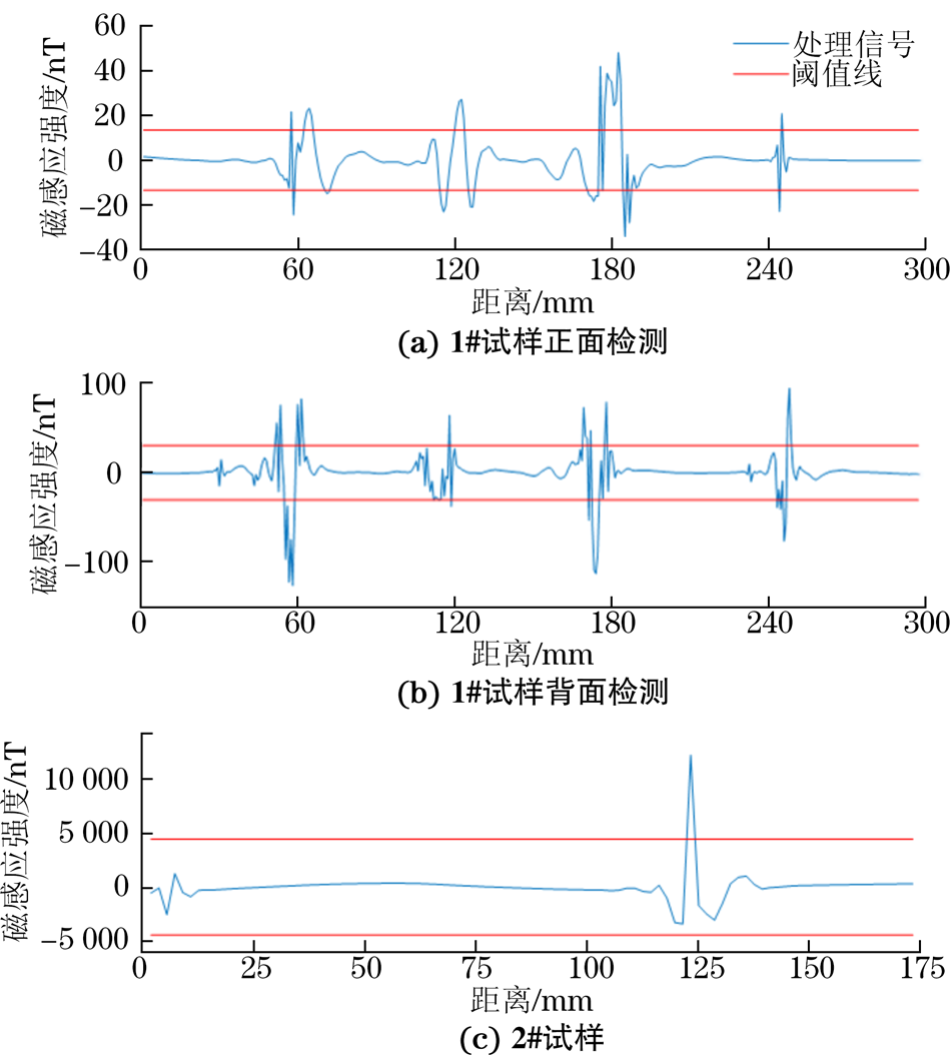

两个试样弱磁检测信号处理后的信号曲线如图5所示,对比磁感应强度可以看到1号试样的磁感应强度远小于2号试样,这是因为两试样的磁导率变化情况有较大的区别。根据磁致伸缩效应,受到更复杂机械加工的2号试样的磁导率变化更大,因此其磁感应强度变化范围会远大于1号试样,不同试样间的磁感应强度差异并不影响检测结果与分析。

图5 弱磁检测信号处理后的信号曲线

缺陷信号提取

在检测过程中,弱磁探头容易受到扫查抖动或者环境中磁场叠加等因素影响,其所采集的磁感应强度信号曲线也会发生变化。为了避免杂波对突变缺陷信号的影响,提高缺陷判别的准确性,使用二阶差分、小波变换和基于拉依达准则的信号处理方法对原始信号分别进行处理分析。

采用二阶差分对原始数据进行预处理,可以突出检测信号的突变点和强调高频信号。小波变换适合应用于实际工程领域,同时也适用于处理检测中采集信号夹带的瞬态反常现象,选择合适的小波基更利于对特征信号的提取,由于Symlets小波既可以用于连续小波变换也可以用于离散小波变换,且与弱磁检测信号有一定的相似度,表现形式为symN(通常2≤N≤8),与其他小波基函数相比有较高的对称性、正则性和相似性。

结合弱磁信号特质,为了取得更高的信噪比和更好的缺陷信号提取效果,选取了sym5小波对原始信号进行处理。

拉依达准则是指在数据量n>50的前提下,假设数据只含随机误差,并根据贝塞尔公式计算出的试验标准偏差s作取舍依据,若样本均值为x̄ ,按一定概率得到一个区间,认为凡超过该区间的误差属于粗大误差,含有粗大误差的数据即为异常数据。

若存在可疑值xj使得残值数值ej满足:ej=|xj-x̄|>3s,则认为该数据xj不属于随机误差而是粗大误差,即为应该剔除的异常值。

将一组检测数据看作数据样本,弱磁探头所采集的磁感应强度值为xj,若残值数值ej>3s,则认为该处的磁感应强度值为异常值,即为需要提取的磁异常信号。因此可将3s作为判别缺陷的依据。

在图5中红线是基于拉依达准则生成的阈值线,其中上阈值线为x̄+3s,下阈值线为x̄-3s。若磁感应强度大于上阈值线或小于下阈值线,认为该位置的采样点为异常点,则判别该处所采集的弱磁信号为缺陷信号。

图5(a)和(b)中两次检测信号超过阈值线的部分都很好地对应了实际缺陷,其中正面和背面检测中距离为240 mm处的突变信号在原始信号中变化很小,经过数据处理之后明显突出。

通过信号处理,干扰、杂波等影响因素被较好地消除了,如2号试样原始信号曲线30 mm位置处的杂波被过滤,使得缺陷引起的突变信号更加明显,说明小波变换和基于拉依达准则生成的阈值线对干扰信号和缺陷信号具有较好的区分度,能应用于弱磁检测技术的信号处理中。

在图5(c)中,2号试样的125 mm处附近信号超过了上阈值线,结合原始曲线判定该位置处附近存在缺陷而引起了突变信号。而原始曲线中该位置的变化起伏较小,据此可以判断该缺陷位于表面,同时原始曲线的下凹趋势持续较久,一般区域型损伤或应力集中处才会呈现这种趋势,故判断该位置即磨削烧伤处。

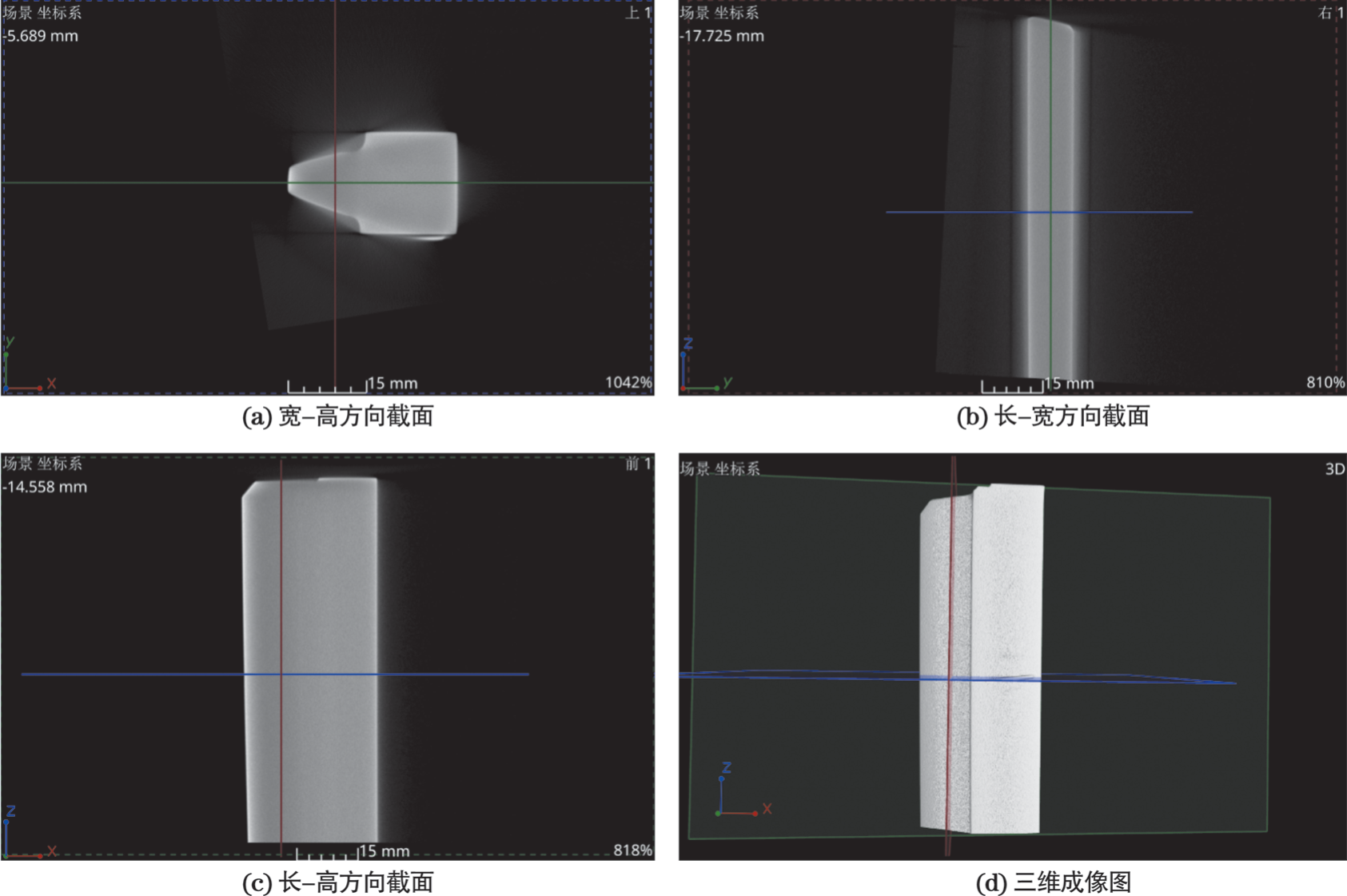

采用工业CT对2号试样进行扫描和三维成像,检测结果如图6所示,结合4张图片可以直观地了解被检物体内部的结构和损伤情况:被检试样中未发现裂纹、点蚀、磨损等工业CT能检测出的缺陷类型。

图6 2号试样的CT扫描和三维成像结果

由于工业CT无法检测出磨削烧伤,在不损伤试样的前提下,采用巴克豪森噪声技术验证2号试样是否存在磨削烧伤。

巴克豪森噪声检测法(MBN)在检测铁磁性材料过程中,遇到硬度或残余压应力减小时MBN信号均方根值会增大,故当出现信号在某一区域曲线突然增大时可以确定其为磨削烧伤。

经过反复试验,设置激励电压为3 V,频率为45 Hz以取得最好的检测效果。根据拉依达准则画出上阈值线x̄+3s,作为信号曲线突增程度的判断依据,若超过阈值线则认为存在磨削烧伤缺陷。

2号试样的MBN均方根值曲线如图7所示,可见距离为125~130 mm处的MBN均方根值高于该组数据的阈值线,由此可以判断该位置处出现了异常信号,为磨削烧伤,与弱磁检测试验结果一致,验证了弱磁检测技术检测风电机组齿轮的可行性。

图7 2号试样MBN均方根值曲线

结论

通过设计风电机组齿轮缺陷检测试验,利用弱磁检测技术对两个试样的不同类型缺陷进行检测,分析磁感应强度数据,并利用CT检测和巴克豪森噪声检测进行验证,得出如下结论:

(1) 在地磁场的环境下,弱磁检测技术作为风电机组齿轮缺陷检测的新方法,可有效、快速地对齿轮表面和内部裂纹以及磨削烧伤进行检测,且定位准确。

(2) 运用Symlets小波分析并基于拉依达准则取阈值线对弱磁检测信号进行处理和缺陷判别,在提升信噪比、提取缺陷信号方面有很好的效果,进而能得到更准确可靠的弱磁检测信号曲线。

转载请注明出处。

最新动态

最新动态