金属焊接缺陷以压力管道常用的熔化焊焊缝缺陷为例进行说明。

国家标准《金属熔化焊焊缝缺陷分类及说明》(GB/T 6417.1)将金属熔化焊焊缝缺陷分为6大类,即裂纹、孔穴、固体夹杂、未熔合及未焊透、形状缺陷和尺寸不良及其他缺陷。压力管道焊接常见的焊接缺陷有裂纹、气孔、咬边、夹渣、夹钨、未熔合、未焊透、未焊满、焊瘤、焊缝外观和尺寸不符合要求等。裂纹按形成机理可分为热裂纹、层状撕裂、冷裂纹。其中,热裂纹又分为结晶裂纹、液化裂纹和再热裂纹等。裂纹按其方向和所在位置可分为纵向裂纹、横向裂纹、弧坑裂纹、喉部裂纹、焊趾裂纹、根部裂纹、焊道下和热影响区裂纹等。气孔可分为球形气孔、均布气孔、局部密集气孔、链状气孔、条形气孔、表面气孔等,焊缝外观和尺寸不符合要求的缺陷包括焊缝尺寸偏差、电弧擦伤、飞溅、磨痕等。有害程度较大的焊接缺陷有五种,按有害程度递减的顺序排列为裂纹、未熔合和未焊透、咬边、夹渣、气孔。

1.裂纹

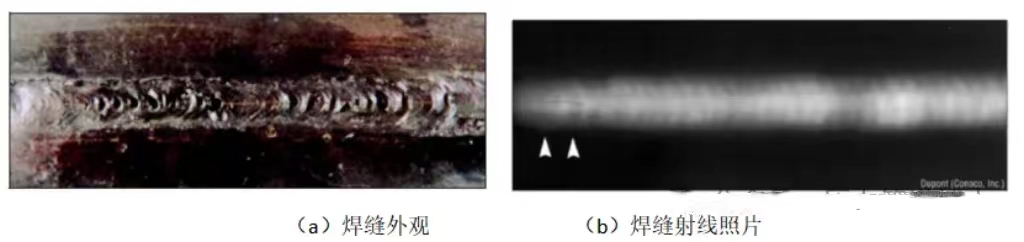

裂纹最危险的不连续性。裂纹是线性缺陷,端部非常尖锐。在应力作用下裂纹就能长大或扩展裂纹。裂纹可从特性上分为冷裂纹或热裂纹,热裂纹是在高温下金属凝固时产生,在晶间扩展,也就是,这种裂纹是在晶粒之间发生。如果我们观察一个热裂纹的断裂面,就可以在断裂面上看到各种回火的颜色,这说明热裂纹是在高温下产生。冷裂纹是在金属冷却到室温后产生的。那些在使用条件下形成的裂纹也是冷裂纹。延迟裂纹、焊道下裂纹、氢引起的裂纹也是冷裂纹。冷裂纹既可以是晶间的;也可以是穿晶的,裂纹按它的方向与焊缝纵轴的方向来分类,与焊缝纵轴平行的裂纹为纵向裂纹,与焊缝纵轴垂直的裂纹为横向裂纹。纵向裂纹是由于焊接的横向收缩应力或是在役应力形成的。下图是在坡口焊缝中心的纵向裂纹,该焊缝也包含使裂纹更易扩展的表面气孔。

横向裂纹通常是由于作用在低韧性焊缝或是母材上的焊接的纵向收缩应力造成的。下图是在HY-130钢上的GMAW熔敷金属中发生的两条横向裂纹,已经延伸到了母材内。

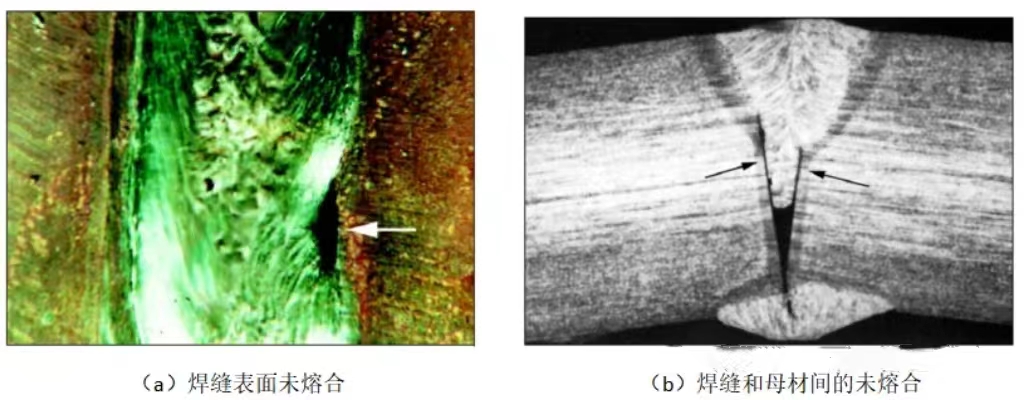

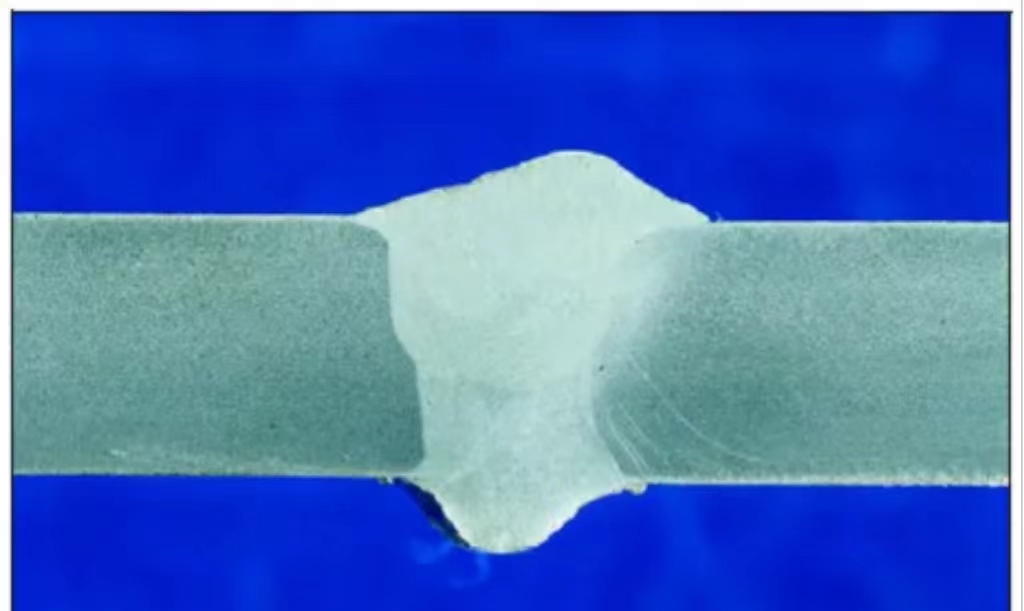

2.未熔合

未熔合是一种焊缝不连续性,即焊缝金属和熔化面或临近的焊道之间没有熔合。也就是说,熔合情况低于对特定焊缝规定的要求。由于未熔合呈线性状态并且端部相对尖锐,所以未熔合是重要的不连续性,可以发生于焊缝区域内的很多部位。下图为典型的焊缝未熔合。

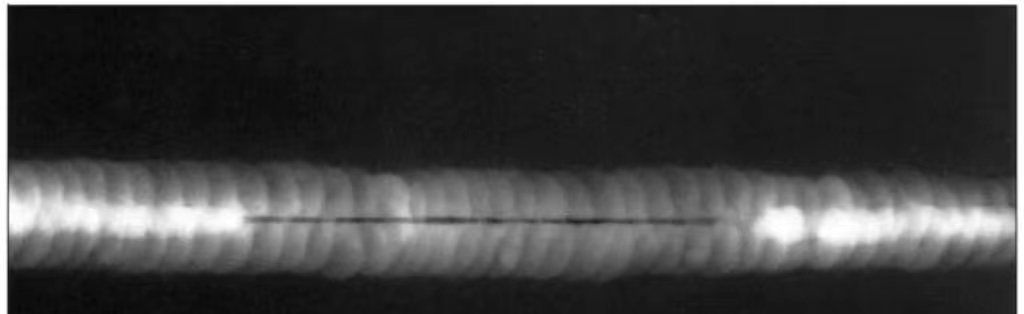

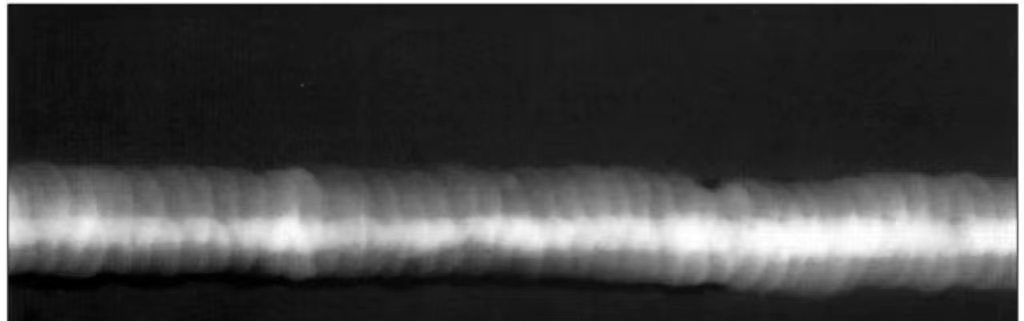

焊接接头的实际形状可能会限制熔合,如对于所用的焊接工艺和焊条直径来说,坡口的角度不够,严重的污物(包括轧钢氧化皮和粘附的氧化物层)也可能阻碍完全的熔合。射线检测很难发现未熔合,除非射线角度合适。典型的未熔合邻近原来的坡口面,而且它的宽度和体积都很小,所以很难用射线照相检测,除非射线与未熔合平行或是在一条直线上。如果未熔合能用射线照相看到,它通常在底片上是一条黑度更黑的线,这条线一般要比裂纹或条状夹渣的影像更直,底片上这些影像的侧面位置暗示了它们的实际深度。下图是显示线性影像的射线照相,这种线性影像可能是由沿着原来焊接接头坡口表面的未熔合造成的。

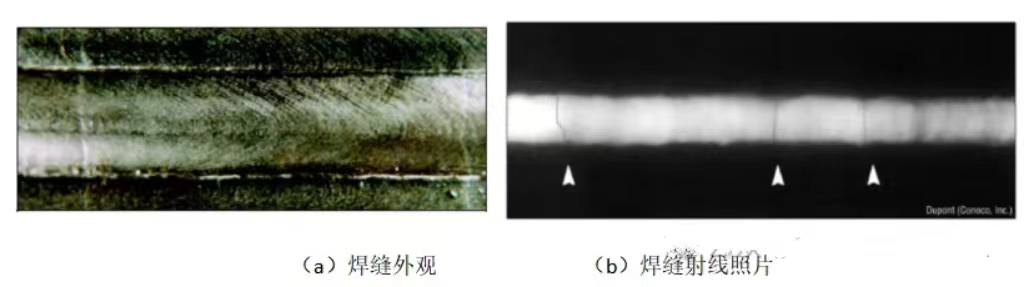

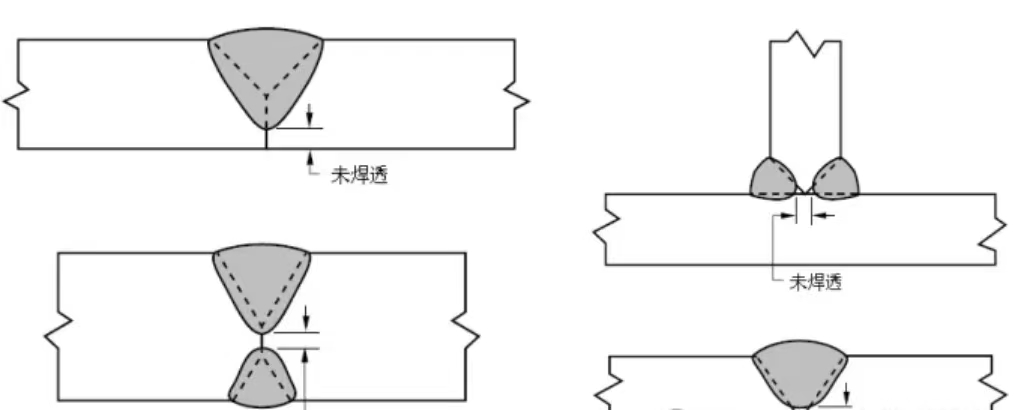

3.未焊透

未焊透,与未熔合不同,是一种仅与坡口焊缝有关的不连续性。当技术条件要求完全焊透时,焊缝金属没有完全贯穿整个接头的厚度。它通常邻近焊缝根部。下图是几个未焊透的例子。大多数规范都对允许未焊透的数量和程度作了限制,某些规范不允许有任何未焊透。如设计要求就是规定部分焊透:即只要焊缝尺寸足够就质量合格。但焊接接头要求完全焊透而出现部分焊透,则质量不合格。产生未焊透的原因与未熔合者一样,即操作不当、接头形状不当或是过量的污物。射线检测中未焊透的影像为典型的黑色直线。一般比未熔合的影像更直,因为它与原来坡口根部的制备有关。对于那些由两个都制备了的构件组成的坡口焊缝,它位于焊缝宽度当中。

下图是典型坡口焊缝根部未焊透的射线照片。

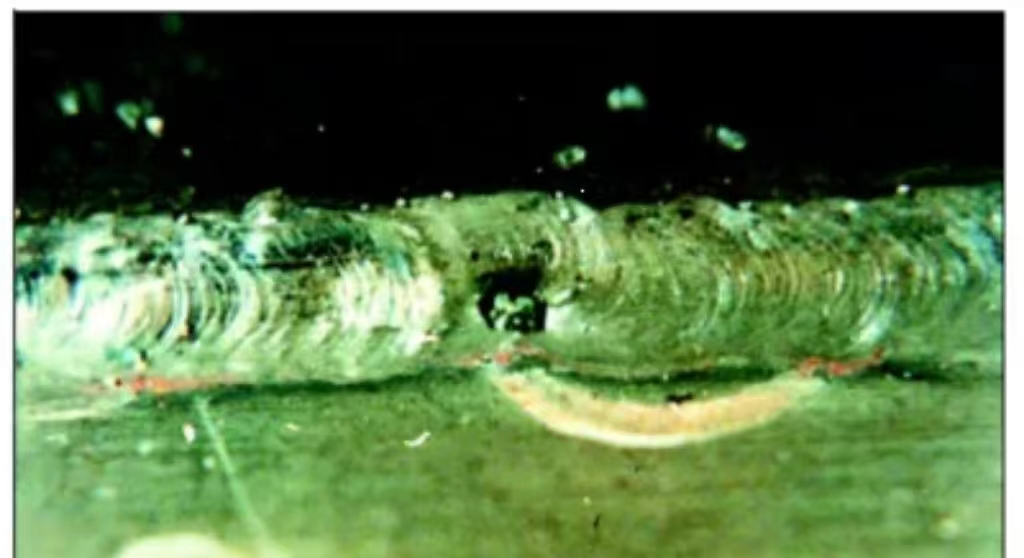

4.夹杂物

夹杂物的定义是指外来的固体物质,例如渣,焊剂,钨或氧化物。夹杂物包括金属和非金属两类。夹渣在下述场合发生:用以保护熔化金属的、熔化了的焊剂或焊条药皮,被机械地“捕捉”在凝固金属的内部。位置在焊缝截面之内或焊缝表面。这种凝固了的焊剂、或者渣,形成了焊缝截面的一部分,而该处金属没有熔化,这就削弱了组件的使用性。夹渣有时完全包容在焊缝的截面内,有时也在焊缝表面。下图就是表面夹渣的例子。

夹钨差不多总是与GTAW工艺有关,如果钨极与焊接熔池接触,电弧熄灭,熔化的金属围着钨极的端部凝固。移开钨极时,钨极端部很容易断裂,如果不打磨去除,钨将陷入焊缝中。当GTAW所用的焊接电流超过了钨极直径的推荐值时,也能产生夹钨。如果焊工没有适当地打磨钨极,也能产生夹钨。夹钨很少在焊缝表面发现,发现夹钨的主要方法是射线照相。由于钨的密度比钢或铝大得多,所以在射线照相底片上显示的是很亮的区域。如下图所示。

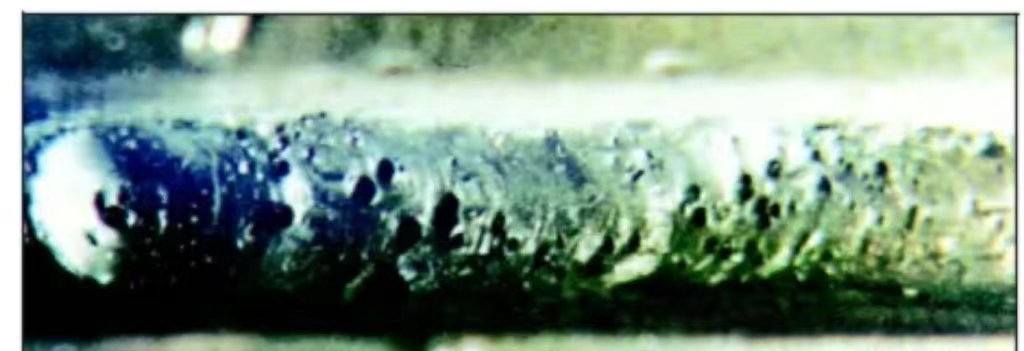

5.气孔

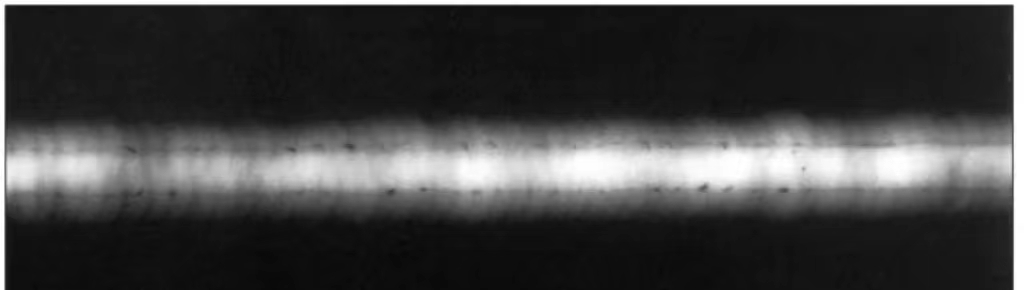

气孔定义为“在凝固过程中由于气体被捕捉而形成的空穴型不连续性”。气孔通常被认为是危害最小的不连续性。但气孔可能成为泄漏途径。气孔描述有单个气孔、均匀分散气孔、密集气孔、线状气孔以及管状气孔。均匀分散气孔是许多空穴没有规律地发生于整个焊缝,然而密集气孔和线状气孔是几个空穴呈特殊形式。密集气孔是许多气孔聚集在一起。线状气孔是指许多气孔排成直线。空穴或气孔通常是球状的,下图所示是焊缝表面均匀分散气孔的例子。

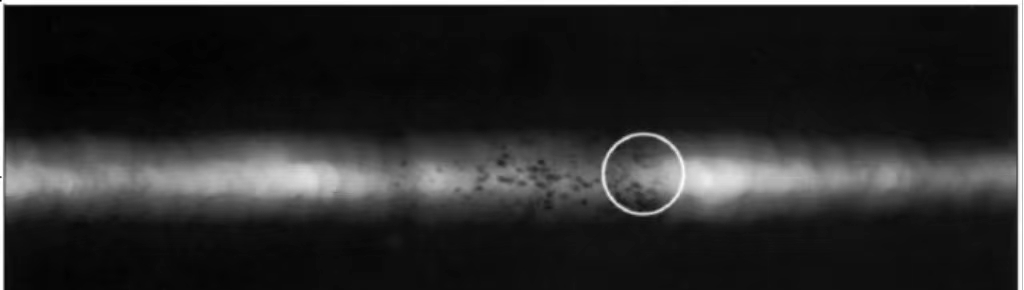

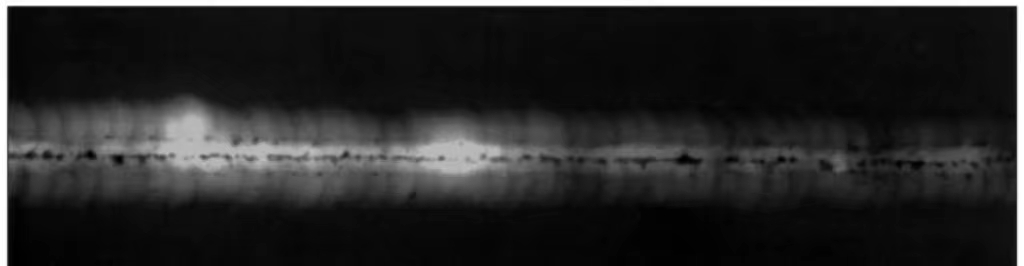

当气孔显示在焊缝射线照相底片上时,表现为轮廓分明的黑色区域,因为它代表材料密度的极大损失。除了管状气孔外,气孔通常都以圆状显示。而管状气孔以带着尾巴的圆状显示。下图为密集气孔的射线照相。

下图为线状气孔的射线照片(与未焊透或其他不连续性一起)。

6.咬边

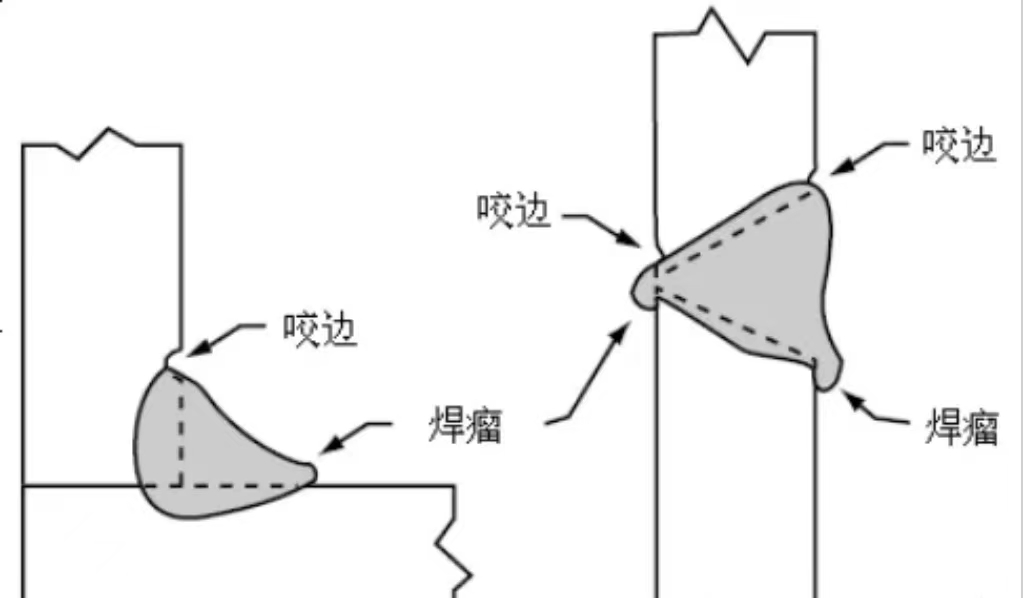

咬边是表面不连续性,发生在最邻近焊缝的母材上。是由于在焊接过程中母材被熔化掉以后,没有足够的填充材料适当地填入所引起的凹陷。结果是在母材上形成线性凹槽,还可能具有相对尖锐的形状。由于是表面不连续,所以对那些承受疲劳载荷的结构特别有害。下图显示了角焊缝和坡口焊缝中二者的咬边的典型表现,对于坡口焊缝,咬边既可能发生在焊缝表面,也可能发生在焊缝根部表面。

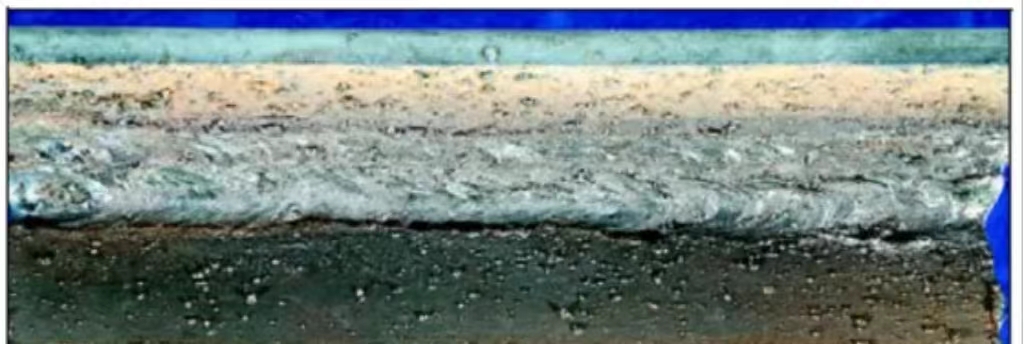

下图说明了角焊缝的典型的咬边外观。通过目视检测方法来找到咬边,当灯光放置在适当的位置时,咬边会产生明显的阴影。检验时可以用手电筒照在母材表面,以便投射在有咬边的地方,造成阴影。

射线照片上咬边将在焊缝的趾部或根部表现为黑暗而模糊的迹象,如下图所示。一般表面咬边可以靠仔细的目视检验发现;一旦发现,如有必要,应当在射线照相检测前进行修补。

7.焊瘤

由于焊接技术不当而引起的表面不连续性是焊瘤。焊瘤被描述为超出焊趾或焊根的焊缝金属的突起,它就像焊接金属溢出接头,并留在邻近的母材表面上。焊瘤既能发生于焊缝的表面,也能够发生于坡口焊缝的焊缝根部,如下图所示。同样地,当光线以适当的方向照射时,就会有一个显而易见的阴影。

8.余高过大

焊缝余高是超过填充焊接接头所需量的焊缝金属。表面余高发生于焊接接头已完成的这一面,而根部余高是在接头的背面。下图显示了单面焊焊接接头的表面和根部的余高。余高过大的问题是焊缝金属多余所需的量,过大的余高可能在每一个焊趾处产生尖锐的缺口。焊缝余高越大,缺口问题越严重。用打磨来削减余高的高度,可能符合规范的要求,焊接技术是产生过大焊缝余高的主要原因。

转载请注明出处。

最新动态

最新动态