管道施工中,需根据工程所属的行业和介质类型确定适用的规范体系。

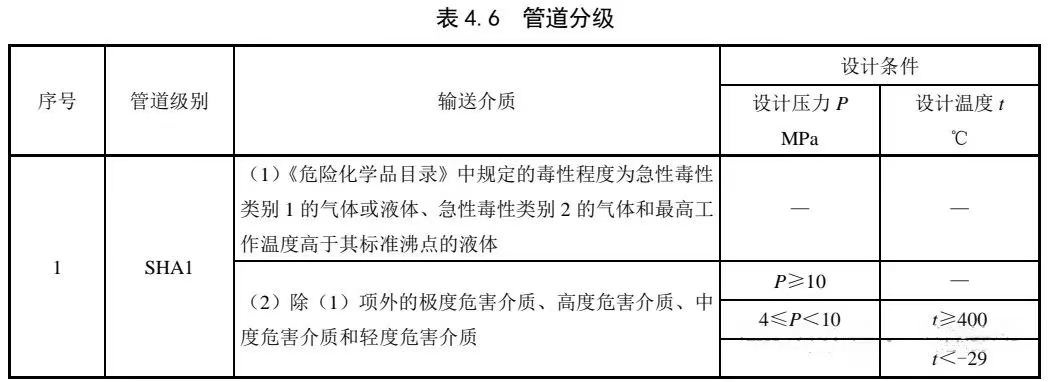

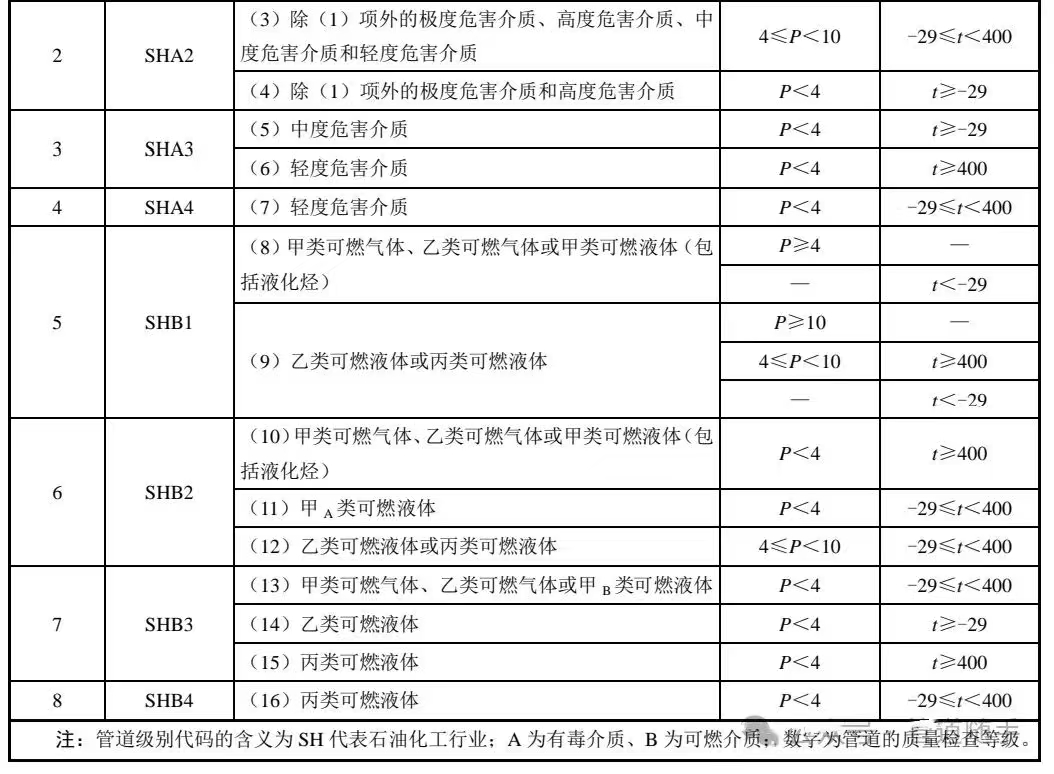

例如,石油化工行业倾向于使用SH3501规范,而化工行业则可能使用HG20225规范。对于其他工业金属管道工程,GB50235规范可能是适用的选择。下面就依据这三个规范介绍一下管道的分级和焊接检验要求。在施工验收规范中,管道分级多用于确定管道的检验要求,不同的介质、不同的操作条件的管道其检测要求是不同的。1SH3501-2021管道分级

2 HG20225-95管道分级

由于HG20225体系升版不及时,技术理念已经落后,据说已作废,逐步采用SH3501/GB50517体系作为施工验收主要规范。HG20225-95将管道分为A、B、C、D四个等级 | |

| |

| |

| |

| 输送非可燃介质、无毒介质的管道设计压力P≤1MPa,且设计温度为-29℃~186℃的管道 |

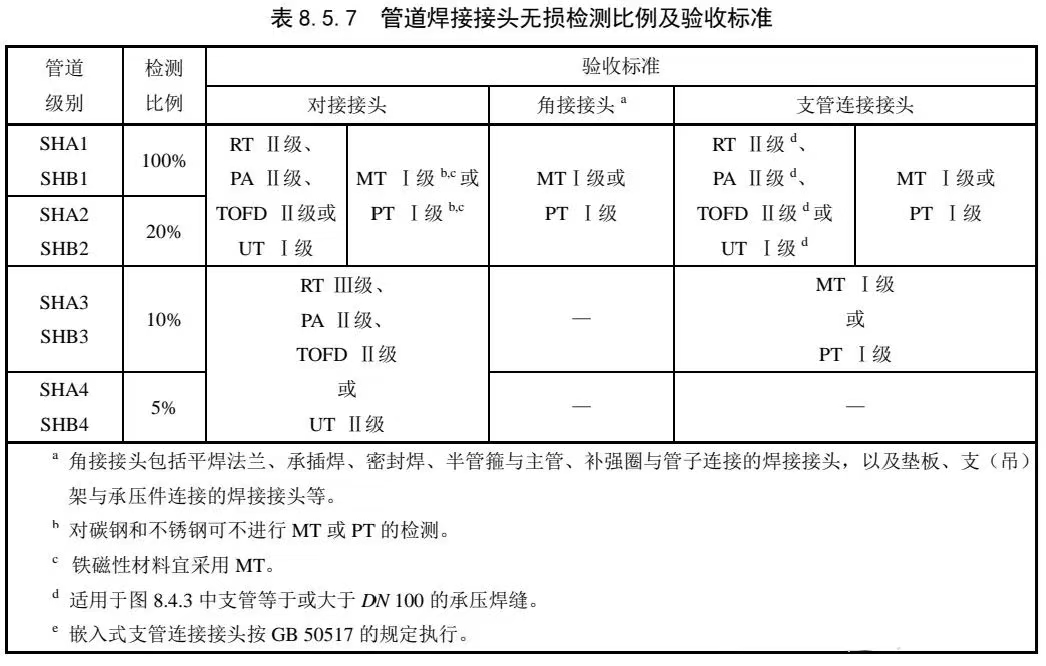

1)工业金属压力管道应按国家现行标准《压力管道安全技术监察规程-工业管道》TSG D0001的有关规定划分为GC1、GC2和GC3。2)除压力管道以外的其他管道,应按C类流体管道和D类流体管道分类。3)当输送毒性危害程度或火灾危险性不同的混合介质时,应按其危害程度及其含量,并应由设计文件确定管道级别。1)管道焊接接头无损检测除设计文件另有规定外,厚度小于或等于30mm的焊缝应采用射线检测(RT)或相控阵超声检测(PA);厚度大于 30mm 的碳钢、铬钼合金钢焊缝可采用超声检测(UT)或衍射时差法超声检测(TOFD),检测比例与验收标准应符合本标准表 8.5.7 的规定。射线检测应执行 NB/T 47013.2 的规定,超声检测应执行 NB/T 47013.3 的规定,磁粉检测应执行 NB/T 47013.4 的规定,渗透检测应执行 NB/T 47013.5 的规定,TOFD 检测应执行 NB/T 47013.10 的规定,PA 检测应执行NB/T 47013.15 的规定。1)当设计温度t<-29℃时,无论哪一级管道,均应100%检验,II级合格;①焊缝检查等级I级:(1)毒性程度为极度危害的流体管道;

(2)设计压力大于或等于10MPa 的可燃流体、有毒流体的管道;

(3)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的可燃流体、有毒流体的管道;

(4)设计压力大于或等于10MPa,且设计温度大于或等于400℃的非可燃流体、无毒流体的管道;

(5)设计文件注明为剧烈循环工况的管道;

(6)设计温度低于-20℃的所有流体管道;

(7)夹套管的内管;

(8)按本规范第8.5.6 条规定做替代性试验的管道;

(9)设计文件要求进行焊缝100%无损检测的其他管道。(1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为高度危害的流体管道;(2)设计压力小于4MPa,毒性程度为高度危害的流体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的甲、乙类可燃气体和甲类可燃液体的管道;

(4)设计压力大于或等于10MPa,且设计温度小于400℃的非可燃流体、无毒流体的管道;

(5)设计压力大于或等于4MPa、小于10MPa,且设计温度大于等于400℃的非可燃流体、无毒流体的管道;

(6)设计文件要求进行焊缝20%无损检测的其他管道。 (1)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃,毒性程度为中毒和轻度危害的流体管道;

(2)设计压力小于4MPa 的甲、乙类可燃气体和甲类可燃液体管道;(3)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的乙、丙类可燃液体管道;(4)设计压力大于或等于4MPa、小于10MPa,设计温度低于400℃的非可燃流体、无毒流体的管道;(5)设计压力大于1MPa小于4MPa,设计温度高于或等于400℃的非可燃流体、无毒流体的管道;(6)设计文件要求进行焊缝10%无损检测的其他管道。(1)设计压力小于4MPa,毒性程度为中毒和轻度危害的流体管道;

(2)设计压力小于4MPa 的乙、丙类可燃液体管道;

(3)设计压力大于1MPa小于4MPa,设计温度低于 400℃的非可燃流体、无毒流体的管道;(4)设计压力小于或等于1MPa,且设计温度大于 185℃的非可燃流体、无毒流体的管道;(5)设计文件要求进行焊缝 5%无损检测的其他管道。设计压力小于或等于1.0MPa,且设计温度高于-20℃但不高于185℃的非可燃流体、无毒流体的管道。100%射线检测的焊缝质量合格标准不应低于国家现行标准《承压设备无损检测 第 2 部分 射线检测》JB/T 4730.2 规定的Ⅱ级;抽样或局部射线检测的焊缝质量合格标准不应低于国家现行标准《承压设备无损检测 第 2 部分 射线检测》JB/T4730.2 规定的Ⅲ级。1) 管道焊缝无损检测的检验比例应符合表 8.2.1 的规定。

表 8.2.1 管道焊缝无损检测的检验比例

焊缝检查等级 I II III IV V

无损检测比例% 100 ≥20 ≥10 ≥5 - 2) 管道公称尺寸小于500mm时,应根据环缝数量按规定的检验比例进行抽。

◆ 苯、毒性程度为高度危害介质(丙烯晴、光气、二硫化碳和氟化氢除外)和甲A类液化烃P<10.0 -29≤t<400℃及P<4.0 t≥400,管道射线检测率为20%; P<10.0 -29≤t<400℃及P<4.0 t≥400,管道射线检测率为10%;2) 毒性程度为中度、轻度危害介质和乙B类、丙类可燃介质P<10.0 -29≤t<400℃及P<4.0 t≥400,管道射线检测率为5%;HG20225

0≤P<10.0 t<400及1.0≤P<4.0 t≥400 管道射线检测率为20%;1.0<P<4.0 t<400及P≤1.0 t≥400 管道射线检测率为10%; 对t<400及P<4.0可燃有毒介质管道射线检测率为5%。但在压力管道中,要求100%射线检验和“抽检比例不低于5%”的管道比例很大,这样将增加检验要求的不严密性和对检验要求说明的内容。现在施工和施工质量验收已形成配套的规范体系,因此施工中需要互相参照执行。此外,应遵循设计文件和工程特定要求,以确保施工质量和安全性。在某些情况下,可能需要结合多个规范的相关要求来指导施工实践。

①如果项目考虑控制成本,则优先选择GB50316和GB50235/GB50184体系。②若对施工质量有较大顾虑,或者本身施工单位的焊接作业及焊接管理能力不强,则可选SH3501/GB 50517体系进行无损检测管控。③必要时,也可对无毒不可燃介质管道,选用GB/T 20801和GB50235/GB50184体系进行无损检测,对有毒可燃介质采用SH3501/GB50517体系进行无损检测,做到质量与成本的相互协调。④无损检测比例,不应低于GB/T20801-2020的要求。

转载请注明出处。

最新动态

最新动态